TA 254:

Die Instandsetzung der schadhaften Bleche der unteren Fensterpartien an der Längsseite des Wagens wurde in der Zwischenzeit abgeschlossen. Nach dem Anpassen und Einschweißen der Bleche wurden die Schweißnähte verschliffen, gespachtelt und wieder geschliffen. Die Stirnseite mit dem Übergang wurde in den letzten Wochen komplett abgeschliffen und umfangreich gespachtelt.

|

Dazu durfte der Wagen endlich wieder einmal an die frische Luft. Hier eine Übersicht über die Arbeiten. |

| Auch der Chef (1. Vorsitzender Werner Kuhn) ließ es sich nicht nehmen, eifrig zum Gelingen des Werks beizutragen. |  |

|

Mit der Aufarbeitung der auf Langeoog teilweise ausgebauten Druckluftbremse wurde begonnen. Die Hauptluftleitung mit den Kupplungsköpfen wurde bereits überarbeitet bzw. in großen Teilen neu erstellt und konnte bereits eingebaut werden. Auch der noch vorhandene Bremszylinder wurde ausgebaut und zur Aufarbeitung zerlegt. Er ist nach so vielen Jahren an der See, und noch dazu ungenutzt, doch in einem sehr guten Zustand. |

|

|

Hier pinselt Ingo Adam den Lufthahn mit Grundierung ein. Im Vordergrund die Druckluftkupplung, dahinter die Zughakenkupplung. |

| Das ist nicht etwa ein Federbein ohne Bilstein, sondern der zerlegte Bremszylinder. Die Feder ist die Rückholfeder zum Lösen der Bremse. |  |

|

Lok 11: Im November waren die Bleche für die Feuerbüchse erfolgreich gekümpelt worden, im Dezember war mit der Weiterbearbeitung der Rohrwand der Feuerbüchse begonnen worden. Im Januar konnten diese Arbeiten weitgehend abgeschlossen werden. |

|

|

Für die letzten Bohrungen für die Rauchrohre war eine ziemlich geniale Aufspannung nötig. |

| Da muss man sich mit der Fräsmaschine ganz gut auskennen, um nach Abmontieren des Fräskopfs ein Bohrfutter in die Antriebsspindel zu setzen und das unorthodox, aber kunstvoll aufgespannte Werkstück mit dem Quersupport als Bohrtisch in den Bohrer zu fahren. Benjamin Rusche kann das. Chapeau! |  |

|

Die Feuerbüchsrohrwand besteht aus zwei Teilen, weil nicht alles über eine Matrize gekümpelt werden konnte. Nun muss das zweite Stück eingemessen und zugeschnitten werden. Gerald Stempel wirft das zweite Paar Augen darauf. |

| Die überständigen Teile werden abgetrennt, dann wird das Nutzstück zurechtgeschliffen. |  |

|

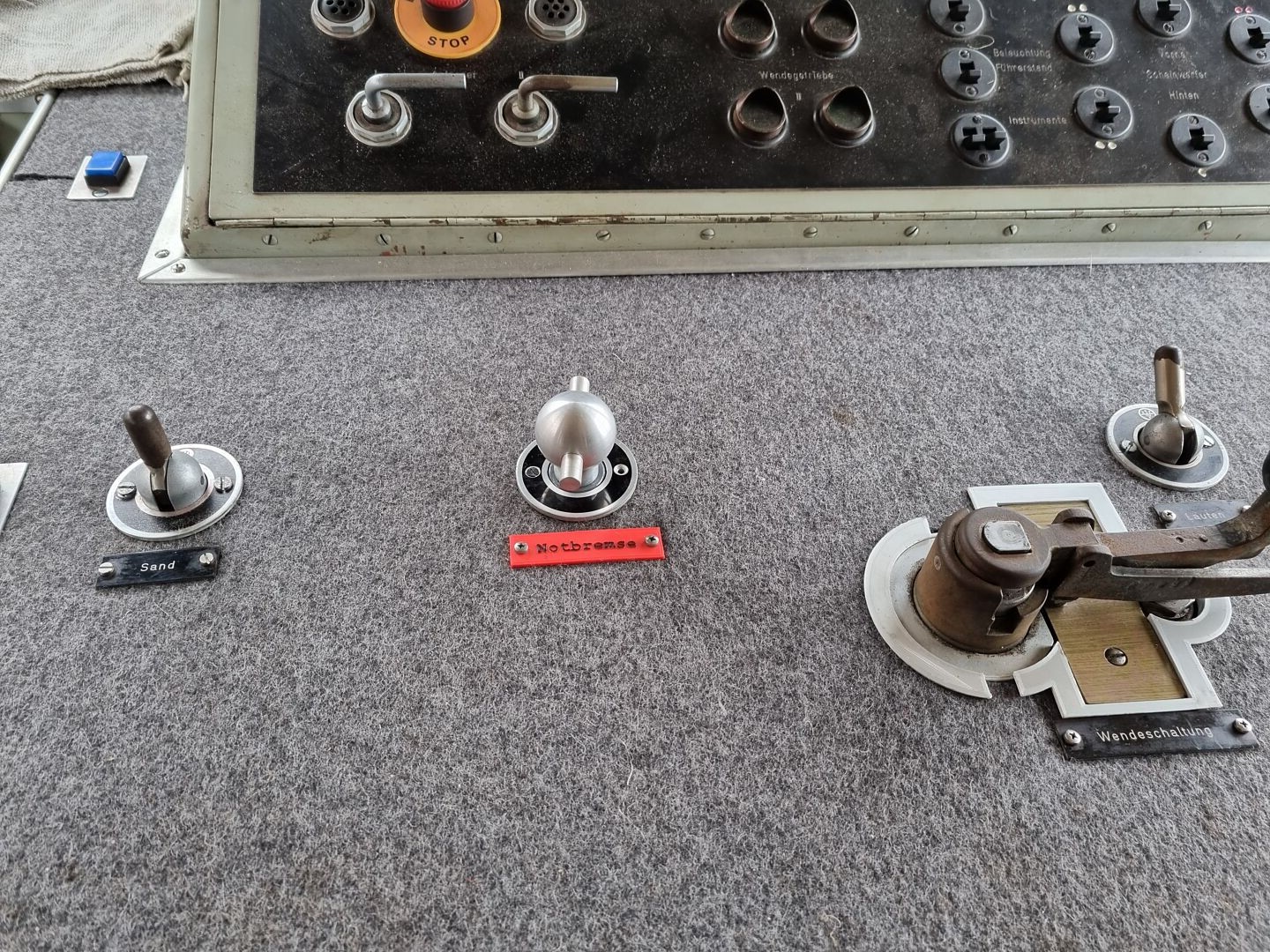

D4 Jumbo: Hier wurde der Einbau des geforderten Notbremsventiles abgeschlossen. |

|

|

Mit diesem gut gekennzeichneten Zugknopf im Führerstand .... (Aber fehlt da nicht noch die Warnung vor Missbrauch???) (Foto: Ingo Adam) |

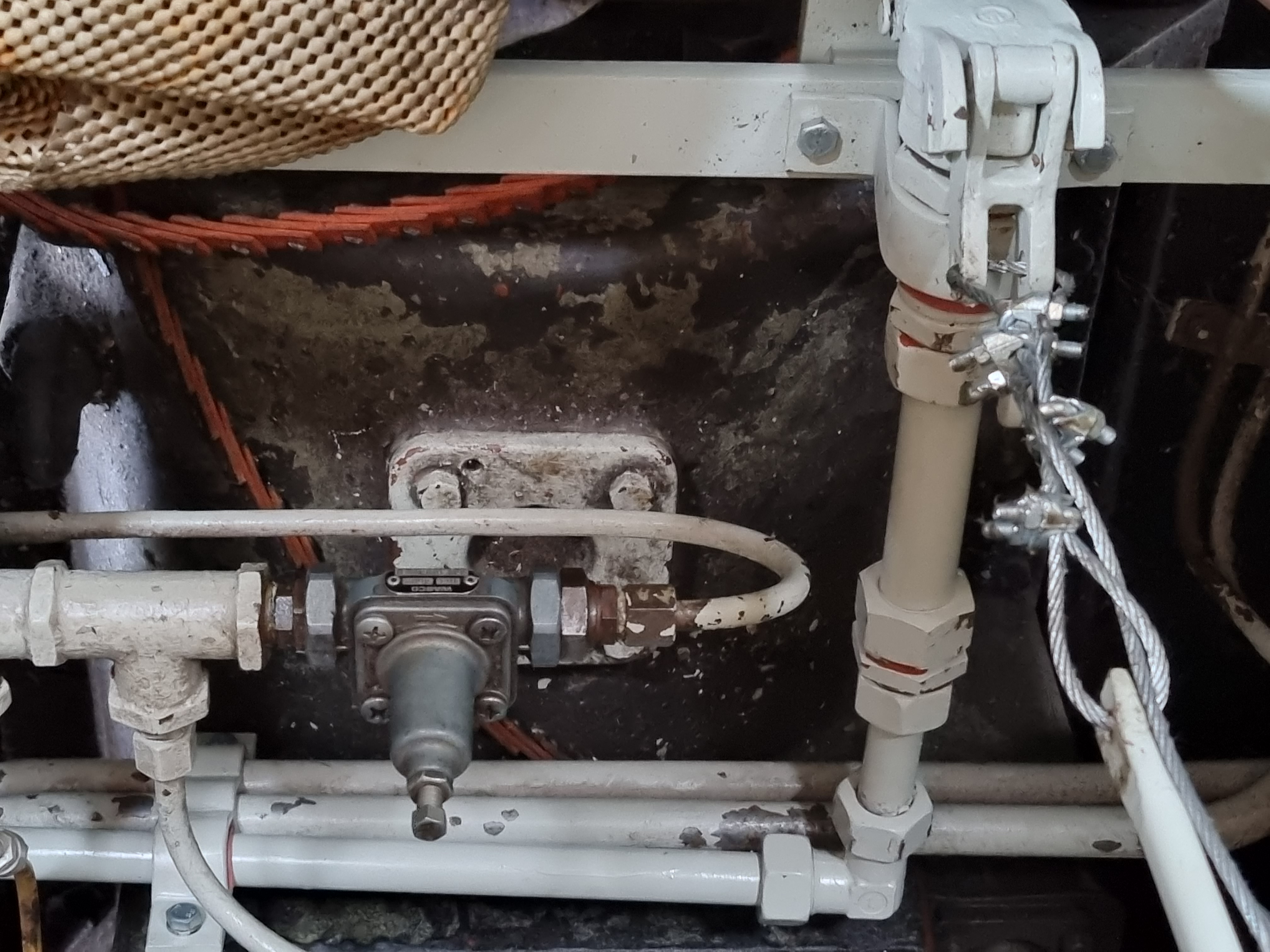

| ...kann über einen Seilzug das Notbremsventil ausgelöst werden. Reine angewandte Mechanik und Pneumatik. Im Bedarfsfall auch nach Totalausfall der Stromversorgung funktional. So muss das bei einem auf Deutschen Geleisen zuzulassenden Triebfahrzeug sein. (Foto: Ingo Adam) |  |

|

Rw 322: Mit dem Einbau der durchgehenden Hauptluftleitung wurde begonnen. Auch an dieser Installation wurden die Kupplungsköpfe überarbeitet und lackiert. |

|

|

|

Alle Bilder, soweit nicht anders angegeben: Hannes Ortlieb |